Comment mieux recycler le plastique : le défi de POLYREC

Alors que le 18 mars se tient la Journée internationale du recyclage, tour d’horizon des activités du pôle POLYREC de l’Institut Chevreul, dont l’objectif est de développer de nouveaux procédés pour améliorer la qualité des plastiques recyclés et maximiser leur réintroduction dans le cycle de production.

Selon l’Organisation de coopération et de développement économiques (OCDE), la production mondiale de plastique a doublé entre 2000 et 2019, passant de 234 à 460 millions de tonnes par an. Moins de 10% de cette production est recyclé, le reste finissant incinéré ou rejeté dans l’environnement. Le défi du recyclage est donc immense, et la recherche joue un rôle majeur pour le relever.

Développer de nouveaux procédés de recyclage des polymères, une famille de matériaux macromoléculaires incluant les plastiques, c’est précisément la mission de POLYREC. Créé en juillet 2024 au sein de la plateforme technologique d’ingénierie pour la chimie et les matériaux (PTICM) de l’Institut Chevreul1 , qui regroupe quatre laboratoires en chimie et matériaux de la région Hauts-de-France, le pôle POLYREC a pour objectif d’améliorer la qualité des matériaux recyclés et de maximiser leur réintroduction dans le cycle de production. Avec, en ligne de mire, la lutte contre la pollution plastique.

Sophie Duquesne, professeure à Centrale Lille et chercheuse à l’Unité matériaux et transformation (UMET), est la responsable scientifique du pôle. Pour elle, « la force de POLYREC est de regrouper différents procédés sur un même site, ce qui nous permet d’étudier le potentiel de chaque technique pour un matériau donné. Les analyses et la caractérisation sont faites sur place grâce aux nombreuses techniques disponibles au sein de l’Institut, nous offrant une grande flexibilité. »

Une équipe spécialisée dans le recyclage mécanique et chimique

Pour être réintroduit sans risque dans le cycle de production d’objets en plastique, le polymère recyclé doit présenter des qualités et une sécurité équivalentes à de la matière vierge. Plusieurs options s’offrent alors. Parmi elles, le recyclage mécanique, qui consiste à « refondre » le polymère, et le recyclage chimique, où l’on vient casser les liaisons des chaînes de polymères.

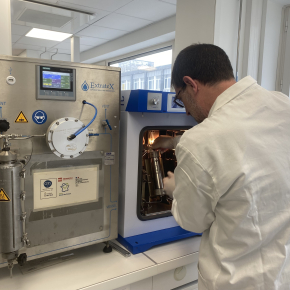

Dans le cas du recyclage mécanique, une limite concerne la présence de contaminants et/ou de substances héritées. Une des solutions à cette limitation est la dépollution par CO2 supercritique, l’un des procédés les plus étudiés par POLYREC. « Le CO2 supercritique est un fluide intéressant, car il a des propriétés intermédiaires entre le liquide et le gaz », explique Matteo Barberis, ingénieur d’études à l’Institut Chevreul. Déjà utilisé pour décaféiner le café ou pour la délamination, c’est-à-dire la séparation des différentes couches d’un matériau composite, le CO2 supercritique est également un allié pour extraire les contaminants d’un polymère. Avec plusieurs avantages : aucun résidu de solvant, conservation de la forme initiale du matériau…

Un premier procédé, impliquant un autoclave d’extraction statique, permet d’atteindre un taux de décontamination de 86% du polypropylène (PP) et du polyéthylène (PE), et même de 99% quand le CO2 est accompagné d’un co-solvant. Un nouvel instrument, fonctionnant en continu, donne lieu à des résultats encore plus prometteurs : un taux de décontamination de 98% sans ajout de co-solvant.

Seulement, certains matériaux ne peuvent pas être recyclés mécaniquement. « C’est notamment le cas des matériaux thermodurcissables ou des élastomères », détaille Sophie Duquesne. C’est là qu’entre en scène le recyclage chimique. Parmi les techniques utilisées, la pyrolyse catalytique est la spécialité de POLYREC. Ce procédé, qui consiste à dégrader thermiquement les polymères sous atmosphère inerte, a l’avantage d’être mobilisable pour tous les types de déchets, y compris les matériaux composites. Sous l’effet de la chaleur, les polymères se dégradent en produits en phase gaz, liquide et solide. Ils deviennent alors plus facilement valorisables dans l’industrie chimique et énergétique.

- 1L’Institut Chevreul est une fédération de recherche lilloise regroupant quatre laboratoires - l’Unité de catalyse et de chimie du solide (UCCS – Centrale Lille/CNRS/Université d’Artois/Université de Lille), l’Unité matériaux et transformation (UMET – Centrale Lille/CNRS/INRAE/Université de Lille), le Laboratoire avancé de spectroscopie pour les interactions, la réactivité et l'environnement (LASIRe – CNRS/Université de Lille) et l’unité d’appui à la recherche Miniaturisation pour la synthèse, l'analyse et la protéomique (MSAP – CNRS/Université de Lille).

Vers une approche circulaire du recyclage

Alors que le 18 mars se tient la Journée internationale du recyclage, quelles sont les prochaines étapes pour POLYREC ? « Nous pouvons encore améliorer les procédés », affirme Sophie Duquesne. Citant le cas de la pyrolyse, particulièrement énergivore, l’enseignante-chercheuse et son équipe espèrent parvenir à des résultats comparables à ceux d’aujourd’hui avec une température moins élevée. « Nous réfléchissons aussi à introduire l’intelligence artificielle, car la pyrolyse comporte de nombreux paramètres dont l’optimisation prend du temps. » En ce qui concerne le CO2 supercritique, ce n’est pas la température, mais la haute pression qui complique son adoption par les industriels ; des efforts sont menés pour abaisser la pression tout en garantissant les mêmes performances. Enfin, dans le domaine des matériaux en contact alimentaire, le procédé de dépollution par le CO2 supercritique n’est actuellement pas autorisé ; la réintroduction de polymères recyclés avec cette technique dans le cycle de production est donc actuellement impossible d’un point de vue juridique. Démontrer que les polymères recyclés peuvent être mélangés sans risque avec des matériaux vierges fait donc partie des projets en cours.

Le renforcement des interactions avec les industriels est également à l’ordre du jour. « Historiquement, nous avons surtout travaillé sur le PP et le PE, qui comptent parmi les plastiques les plus courants puisqu’ils représentent environ 50% des volumes », analyse Guillaume Corjon, chercheur à l’UMET et responsable technique de POLYREC. « Aujourd’hui, les entreprises nous contactent pour élargir notre champ d’action à d’autres gisements qui n’ont pas de solution actuellement, comme les caoutchoucs industriels par exemple. » De l’autre côté du spectre, POLYREC cultive des relations étroites avec le PEPR Recyclage1 , qui regroupe 70 équipes de recherche fondamentale en France et dont Sophie Duquesne copilote l’axe Plastiques.

A terme, l’équipe de POLYREC espère développer une approche circulaire du recyclage. « Nous aimerions couvrir un cycle complet : le recyclage proprement dit bien sûr, mais aussi la remise en forme du polymère et la caractérisation du produit final », imagine Matteo Barberis. De quoi boucler la boucle pour une stratégie plus large autour du plastique : réduire, réutiliser, recycler.

Rédacteur : CD

- 1Le PEPR Recyclage, Recyclabilité et Ré-utilisation des matières (Programmes et Equipements Prioritaires de Recherche) s’intègre dans la Stratégie d’Accélération France 2030. Son objectif est l’émergence d’un modèle français dans le domaine des matières premières de recyclage (MPR) et leur réincorporation dans de nouveaux produits. Il regroupe plus de 70 équipes sur l'ensemble du territoire français et se divise en 11 axes de recherche.

Pour en savoir plus

Le site web de POLYREC : https://polyrec.univ-lille.fr/